A lehető legpontosabb teríték Radannal

2016-12-02

Ha valaki lemezalkatrészeket használ, akkor előbb vagy utóbb (de inkább előbb) találkozik a problémával, hogy a tervezett alkatrész gyártásához szükséges egy teríték készítése. Ehhez legtöbben egy jól bevált semleges szál tényezőt használnak, amelyet kikísérleteztek, kiszámoltak, kipróbáltak, „megálmodtak”: azaz van egy érték, ami – elmondás szerint – „biztosan jó”. Amikor azonban hajlításra kerül a sor, akkor szokott kiderülni, hogy ez az érték nem is annyira felel meg a kívánalmaknak. Erre nyújt megoldást a Radan RADBEND modulja, mellyel kiszámolható, milyen sugarat lehet elkészíteni az adott szerszámmal, s ezzel az értékkel végezhető el a pontos terítékszámítás.

A CAD rendszerben megadott hajlítási sugarak nem hajlíthatók meg tökéletesen pontosan. A sugár függ az anyagvastagságtól, az anyag fizikai tulajdonságaitól és nagymértékben a hajlítást végző szerszámok profiljától is. Sajnos ezzel az utóbbival a CAD szoftverek nem tudnak számolni. A Radan RADBEND élhajlító gépeket programozó modulja viszont a kiválasztott szerszámok ismeretében ki tudja számolni, milyen sugarat lehet elkészíteni az adott szerszámmal, és számított értékkel végzi el a terítékszámítást.

De hogyan is működik ez gyakorlatban?

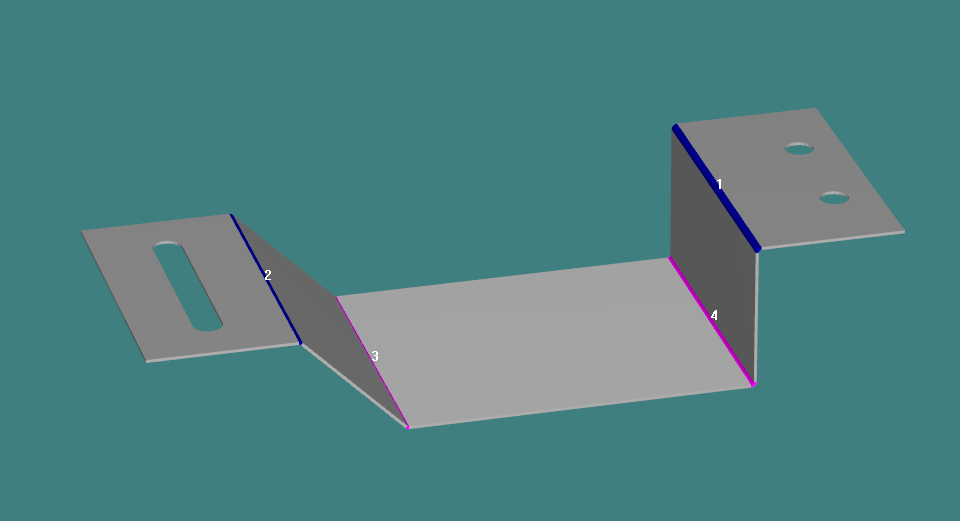

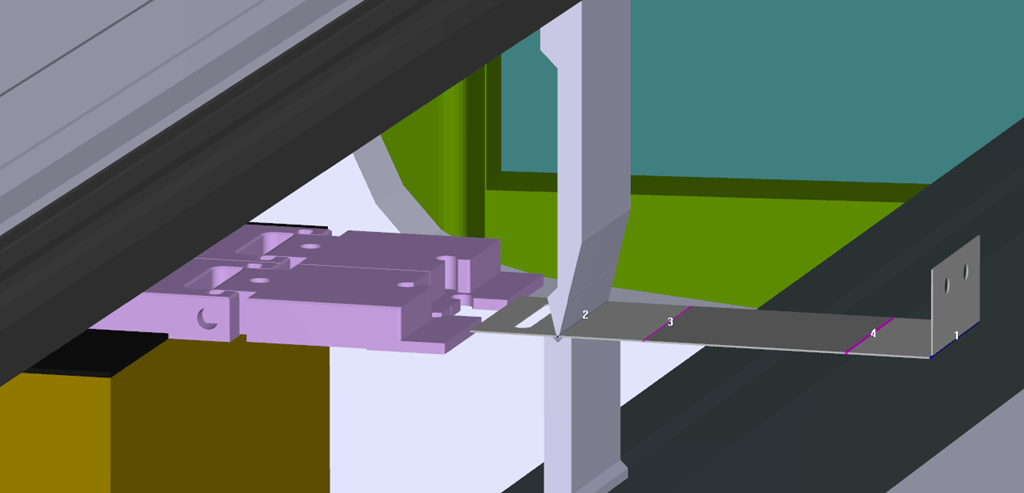

Egy 3D-s lemezalkatrészre van hozzá szükségünk, ami lehet akár a Solid Edge vagy más CAD rendszer lemezalkatrésze, de akár STEP, Iges stb. fájl is vagy akár egy teljes szerelés, amely tartalmazza a lemezalkatrészeket.

A példa alkatrészen 4 db hajlítás található (90°, 45°, 45°, 90°), mindegyik R1-es sugárral. A lemezvastagság is 1 mm-es.

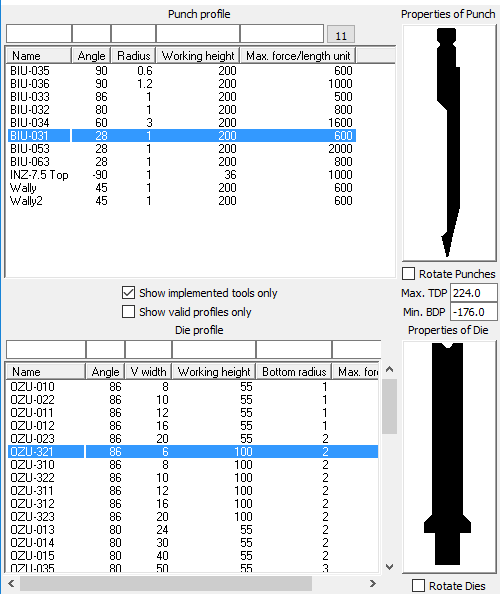

Elsőnek teljesen a Radbendre bízom a szerszámválasztást, így a rendelkezésre álló szerszámok közül kiválasztotta a fenti matrica-/bélyegpárost a hajlításhoz.

Ezekkel a következő eredményeket számolta ki…

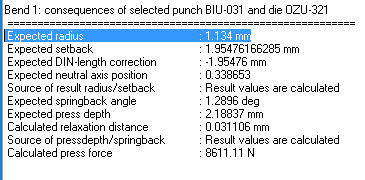

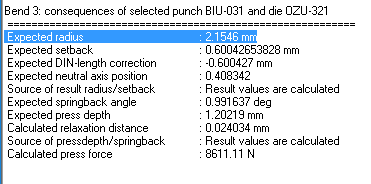

az első (90°) hajlításra:

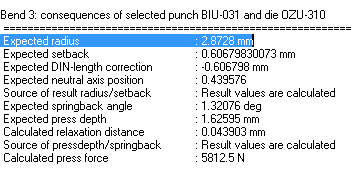

a harmadik (45°) hajlításra:

Látható, hogy ugyanazzal a szerszámpárossal is a szög függvényében a hajtott sugárban mekkora eltérések is keletkezhetnek a tervezett 1 mm-es sugárhoz képest.

Ha az alsó szerszámot kicserélem egy ugyanolyan szögű, de 2 mm-rel szélesebb szerszámra, akkor a 45°-os hajításnál máris 2.8728 mm-es hajlítási sugár készíthető csak.

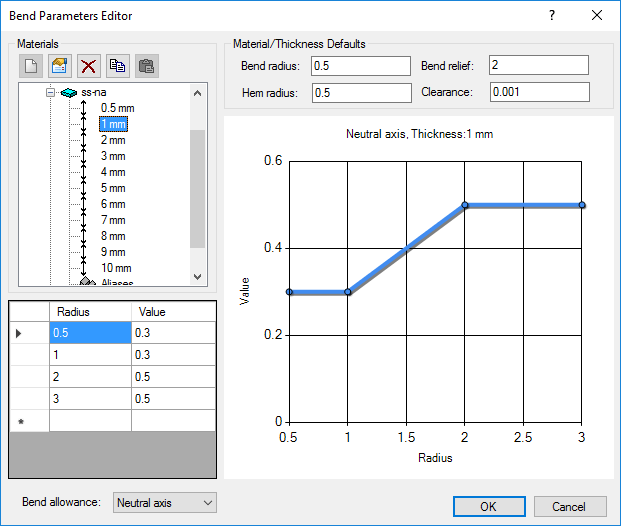

A különböző hajlítási sugarakhoz hozzá tudunk rendelni egyedi semlegesszál tényezőket vagy rövidüléseket.

Itt egy másik probléma is felvetődhet. A tényezőket általában csak nevezetes szögekhez számoljuk/mérjük ki, de a Radbend által kiszámolt ezredpontosságú értékek nem hívhatóak nevezetes értékeknek, így felvetődik a kérdés: ilyenkor mivel számol a szoftver?

Az általunk ismert értékeket egy hajlítási táblázatba feltölthetjük egy hajlítási diagramba, amiből a Radan a köztes értékeket is ki tudja olvasni, és így egy pontosabb semlegesszál- vagy rövidülésértékkel tud számolni.

A teríték hossza a tervezett 1 mm-es sugárral számítva 317.18 mm, az első szerszámpárossal pedig 318.34 mm, ami nem tűnik soknak, de egy szép pontos élzáráskészítés már megnehezítheti azt.

A Radbend a CAD modellt is módosíthatja a számított értékekkel, vagy csak egy korrigált terítéket is tud készíteni dxf vagy symbol formátumban.

A pontosabb teríték mellett az ütközőujj-pozíciókat is a számított rövidülések alapján határozza és jeleníti meg, így az élhajlítót vezérlő CNC program is pontosabb lesz.

Olvassa el a szeptemberi PLM Hírmondó további cikkeit is!